En los últimos años, las tecnologías de fabricación aditiva, conocidas comúnmente como «impresión 3D» —o también prototipado rápido, fabricación por capas, eManufacturing, fabricación de formato libre—, se están aplicando cada vez más en el campo de la odontología, y están ayudando a transformar profundamente la práctica clínica y, sobre todo, la de laboratorio.

La posibilidad de fabricar productos personalizados, a veces a bajo coste, con elevada precisión, en tiempos reducidos y de cualquier forma, ha abierto nuevas perspectivas en los distintos sectores odontológicos (1).

Sin embargo, para poder utilizar estas tecnologías de forma consciente, es necesario comprender sus diferencias técnicas, su potencial de aplicación y sus limitaciones.

Clasificación de las tecnologías de impresión 3D

La Organización Internacional de Normalización ha clasificado las diferentes tecnologías aditivas en 7 categorías (2):

- Polimerización en cubeta (VAT)

- Tecnología de extrusión de materiales

- Tecnología de chorro de material

- Tecnología de chorro de aglutinante

- Fusión basada en polvo

- Laminado de hojas

- Deposición directa de energía

Las tecnologías anteriores también se pueden clasificar en función del estado físico en que se imprime el material que utilizan, que puede ser en forma líquida, filamentosa/pastosa, en polvo o en forma de láminas sólidas (3).

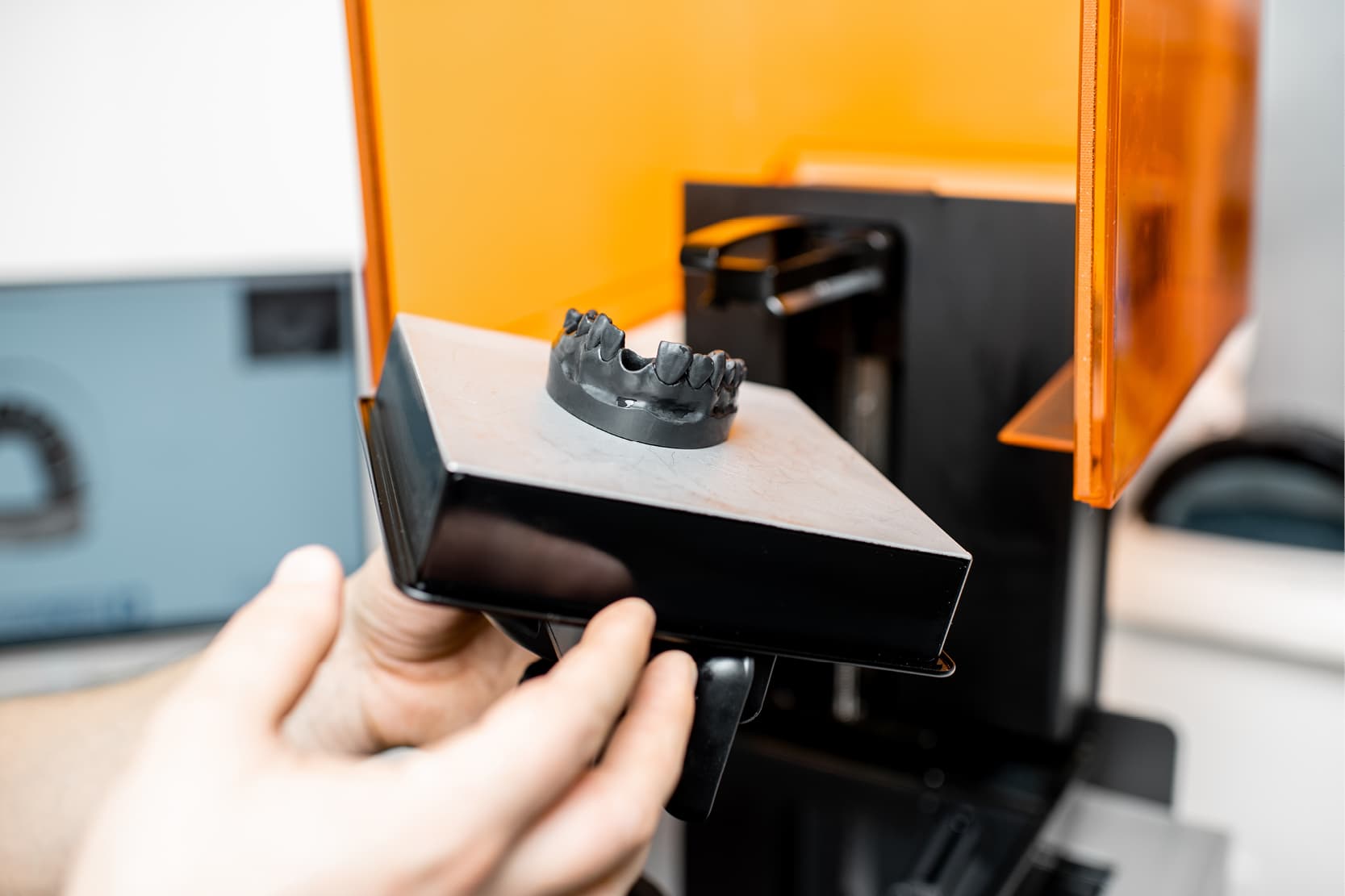

Polimerización en cubeta (VAT): las tecnologías de impresión 3D más precisas

Las tecnologías de polimerización en cubeta se pueden dividir en (1,4):

- Estereolitografía (SLA)

- Procesamiento de luz directa (DLP)

- Pantalla de cristal líquido (LCD)

- Producción continua de interfaz líquida (CLIP)

La estereolitografía (SLA) implica la fotopolimerización de resinas líquidas mediante un haz de luz ultravioleta. Las resinas fotopoliméricas contienen un fotoiniciador que, una vez activado por la luz UV, libera un catalizador capaz de iniciar la reacción de polimerización.

En la práctica, el fotoiniciador se divide en múltiples partículas que reaccionan con los monómeros (o los oligómeros), uniéndolos para formar polímeros (4). Esta tecnología se caracteriza por su elevado nivel de resolución y detalle, lo que la hace especialmente adecuada para la obtención de modelos dentales, guías quirúrgicas y restauraciones temporales (5,6).

Una variante similar, la DLP, utiliza una fuente de luz diferente (por lo general, un proyector) para polimerizar capas enteras de resina en una sola exposición, lo que reduce aún más los tiempos de impresión. En esta tecnología se utilizan microespejos especiales cuyo cometido es orientar el reflejo de la luz de polimerización para generar la forma de la capa predeterminada por el software de laminado (7,8).

Por el contrario, la LCD utiliza una pantalla cuyos píxeles pueden abrirse o cerrarse según la forma de la sección que imprimir(9). En la tecnología CLIP, la luz ultravioleta pasa a través de una ventana transparente bajo la cual se forma una fina capa de resina rica en oxígeno que no polimeriza, llamada «zona muerta». Por encima de esta, la resina libre de oxígeno comienza a polimerizarse siguiendo el patrón de las secciones transversales 2D proyectadas (1). Con estas técnicas es posible fabricar modelos, plantillas para cirugía guiada y también bases para prótesis totales removibles (7,10,11).

Tecnologías de fabricación aditiva: FDM y sistemas láser SLS/SLM

Por otro lado, el modelado por deposición fundida (FDM), es una de las tecnologías más accesibles, gracias al bajo coste de las impresoras y los materiales (12). En este caso, se funde un filamento termoplástico que se deposita capa por capa hasta formar el objeto. Aunque la precisión dimensional es menor que la que se consigue con las tecnologías SLA y DLP, la FDM puede resultar útil para fabricar modelos de diagnóstico o para pruebas preliminares (12).

Las tecnologías más avanzadas, como la sinterización selectiva por láser (SLS) y la fusión selectiva por láser (SLM), utilizan un láser de alta potencia para sinterizar o fundir polvos de materiales por lo general metálicos (13,14).

En el ámbito dental, la SLM se suele utilizar para la producción de estructuras de cromo-cobalto para prótesis fijas sobre dientes e implantes o para componentes de implantes (13,14). Estos sistemas permiten la producción de geometrías complejas de elevada precisión y resistencia, como las fresadas (15). Sin embargo, requieren habilidades de diseño específicas y un tratamiento térmico final de la pieza producida para reducir las tensiones residuales generadas por los altos gradientes de temperatura alcanzados (16).

Aplicaciones clínicas de la impresión 3D en odontología

Las aplicaciones clínicas de la impresión 3D hoy en día son numerosas y están en continua expansión. En materia de prótesis, la capacidad de generar coronas, puentes y estructuras de implantes personalizados ha reducido los tiempos de procesamiento y ha aumentado la precisión en cuanto al ajuste marginal (17).

En ortodoncia, la impresión 3D es la base para la producción de modelos para alineadores transparentes y dispositivos auxiliares. En cirugía oral, las guías quirúrgicas mejoran la previsibilidad de las intervenciones con implantes, mientras que los modelos anatómicos impresos respaldan la planificación (18).

Sin embargo, la integración de la impresión 3D en la práctica odontológica también conlleva algunos desafíos. Es fundamental que los profesionales adquieran habilidades digitales avanzadas, no solo en el uso de impresoras, sino también en el de flujos de trabajo CAD y software de laminado.

Además, hay que tener en cuenta la inversión económica inicial, los costes de los materiales y la gestión de los procesos de poscurado, todos ellos elementos fundamentales para finalizar el flujo de trabajo. Por último, conviene no perder de vista el marco normativo en el ámbito médico: los dispositivos impresos en 3D deben cumplir con el reglamento europeo sobre los productos sanitarios (MDR) y, cuando corresponda, ir acompañados del marcado CE (1).

En conclusión, la impresión 3D se confirma como una de las tecnologías clave para la evolución de la odontología digital y abre el camino a una práctica clínica cada vez más personalizada, eficiente y precisa que, no obstante, debe ir siempre acompañada de una formación adecuada de todo el personal odontológico.

Referencias:

1. Alammar A, Kois JC, Revilla-León M, Att W. Additive Manufacturing Technologies: Current Status and Future Perspectives. J Prosthodont. 2022 Mar;31(S1):4–12.

2. ISO/ASTM 52900:2015, Additive manufacturing — General principles — Terminology.

3. Kruth JP, Leu MC, Nakagawa T. Progress in Additive Manufacturing and Rapid Prototyping. CIRP Annals. 1998 Jan 1;47(2):525–40.

4. Revilla-León M, Özcan M. Additive Manufacturing Technologies Used for Processing Polymers: Current Status and Potential Application in Prosthetic Dentistry. J Prosthodont. 2019 Feb;28(2):146–58.

5. Alharbi N, Osman RB, Wismeijer D. Factors Influencing the Dimensional Accuracy of 3D-Printed Full-Coverage Dental Restorations Using Stereolithography Technology. Int J Prosthodont. 2016 Oct;29(5):503–10.

6. D’haese J, Van De Velde T, Elaut L, De Bruyn H. A Prospective Study on the Accuracy of Mucosally Supported Stereolithographic Surgical Guides in Fully Edentulous Maxillae: Mucosally Supported Stereolithographic Surgical Guides. Clin Implant Dent Rel Res. 2012 Apr;14(2):293–303.

7. Yoon HI, Hwang HJ, Ohkubo C, Han JS, Park EJ. Evaluation of the trueness and tissue surface adaptation of CAD-CAM mandibular denture bases manufactured using digital light processing. J Prosthet Dent. 2018 Dec;120(6):919–26.

8. Reich S, Berndt S, Kühne C, Herstell H. Accuracy of 3D-Printed Occlusal Devices of Different Volumes Using a Digital Light Processing Printer. Appl Science. 2022 Jan;12(3):1576.

9. Tseng CW, Lin WS, Sahrir CD, Lin WC. The impact of base design and restoration type on the resin consumption, trueness, and dimensional stability of dental casts additively manufactured from liquid crystal display 3D printers. J Prosthodont. n/a(n/a).

10. Kalberer N, Mehl A, Schimmel M, Müller F, Srinivasan M. CAD-CAM milled versus rapidly prototyped (3D-printed) complete dentures: An in vitro evaluation of trueness. J Prosthet Dent. 2019 Apr;121(4):637–43.

11. Grande F, Pavone L, Molinelli F, Mussano F, Srinivasan M, Catapano S. CAD-CAM complete digital dentures: An improved clinical and laboratory workflow. J Prosthet Dent. 2024 Dec 28;S0022-3913(24)00821-7.

12. Moby V, Dupagne L, Fouquet V, Attal JP, François P, Dursun E. Mechanical Properties of Fused Deposition Modeling of Polyetheretherketone (PEEK) and Interest for Dental Restorations: A Systematic Review. Materials (Basel). 2022 Sep 30;15(19):6801.

13. Li J, Chen C, Liao J, Liu L, Ye X, Lin S, et al. Bond strengths of porcelain to cobalt-chromium alloys made by casting, milling, and selective laser melting. J Prosthet Dent. 2017 Jul;118(1):69–75.

14. Revilla-León M, Ceballos L, Martínez-Klemm I, Özcan M. Discrepancy of complete-arch titanium frameworks manufactured using selective laser melting and electron beam melting additive manufacturing technologies. J Prosthet Dent. 2018 Dec 1;120(6):942–7.

15. Revilla-León M, Ceballos L, Özcan M. Implant Prosthodontic Discrepancy of Complete-Arch Co-Cr Implant Frameworks Manufactured Through Selective Laser Melting Additive Manufacturing Technology Using a Coordinate Measuring Machine. Int J Oral Maxillofac Implants. 2019;34(3):698–707.

16. Korkmaz ME, Gupta MK, Waqar S, Kuntoğlu M, Krolczyk GM, Maruda RW, et al. A short review on thermal treatments of Titanium & Nickel based alloys processed by selective laser melting. Journal of Materials Research and Technology. 2022 Jan 1;16:1090–101.

17. Revilla-León M, Sánchez-Rubio JL, Pérez-López J, Rubenstein J, Özcan M. Discrepancy at the implant abutment-prosthesis interface of complete-arch cobalt-chromium implant frameworks fabricated by additive and subtractive technologies before and after ceramic veneering. J Prosthet Dent. 2021 May;125(5):795–803.

18. D’haese R, Vrombaut T, Hommez G, De Bruyn H, Vandeweghe S. Accuracy of Guided Implant Surgery Using an Intraoral Scanner and Desktop 3D-Printed Tooth-Supported Guides. Int J Oral Maxillofac Implants. 2022 May;37(3):479–84.

¿Quieres más información sobre los productos y soluciones de Zhermack Dental?

Contàctenos

Zhermack SpA ha sido uno de los productores y distribuidores internacionales más importantes de alginatos, yesos y compuestos de silicona para el sector dental durante más de 40 años. También ha desarrollado soluciones para los sectores industrial y de bienestar.

Zhermack SpA - Via Bovazecchino, 100 - 45021 Badia Polesine (RO), Italy.

Zhermack SpA ha sido uno de los productores y distribuidores internacionales más importantes de alginatos, yesos y compuestos de silicona para el sector dental durante más de 40 años. También ha desarrollado soluciones para los sectores industrial y de bienestar.

Zhermack SpA - Via Bovazecchino, 100 - 45021 Badia Polesine (RO), Italy.