Negli ultimi anni, le tecnologie di additive manufacturing, comunemente note come stampa 3D – o anche come prototipazione rapida, produzione a strati, eManufacturing, realizzazione in Free Form – hanno trovato una crescente applicazione in odontoiatria, contribuendo a trasformare profondamente la pratica clinica e soprattutto quella di laboratorio.

La possibilità di realizzare manufatti personalizzati, a costi alle volte contenuti, con elevata accuratezza, in tempi ridotti e con qualsiasi forma, ha aperto nuove prospettive nei vari settori odontoiatrici (1).

Tuttavia, per poter utilizzare consapevolmente queste tecnologie, è necessario comprenderne le differenze tecniche, le potenzialità applicative e i limiti.

Classificazione delle tecnologie di stampa 3D

L’International Organization for Standardization ha classificato in 7 categorie le diverse tecnologie additive (2):

- Polimerizzazione in vasca (VAT-polymerization)

- Tecnologia ad estrusione di materiale (material extrusion)

- Tecnologia a getto di materiale (material jetting)

- Tecnologia a getto di legante (binder jetting)

- Fusione a base di polveri

- Laminazione in fogli

- Diretta deposizione di energia

Le suddette tecnologie possono essere classificate anche sulla base dello stato fisico in cui il materiale che utilizzano viene stampato, che può essere in forma liquida, filamentosa/pastosa, di polvere, o di fogli laminati solidi (3).

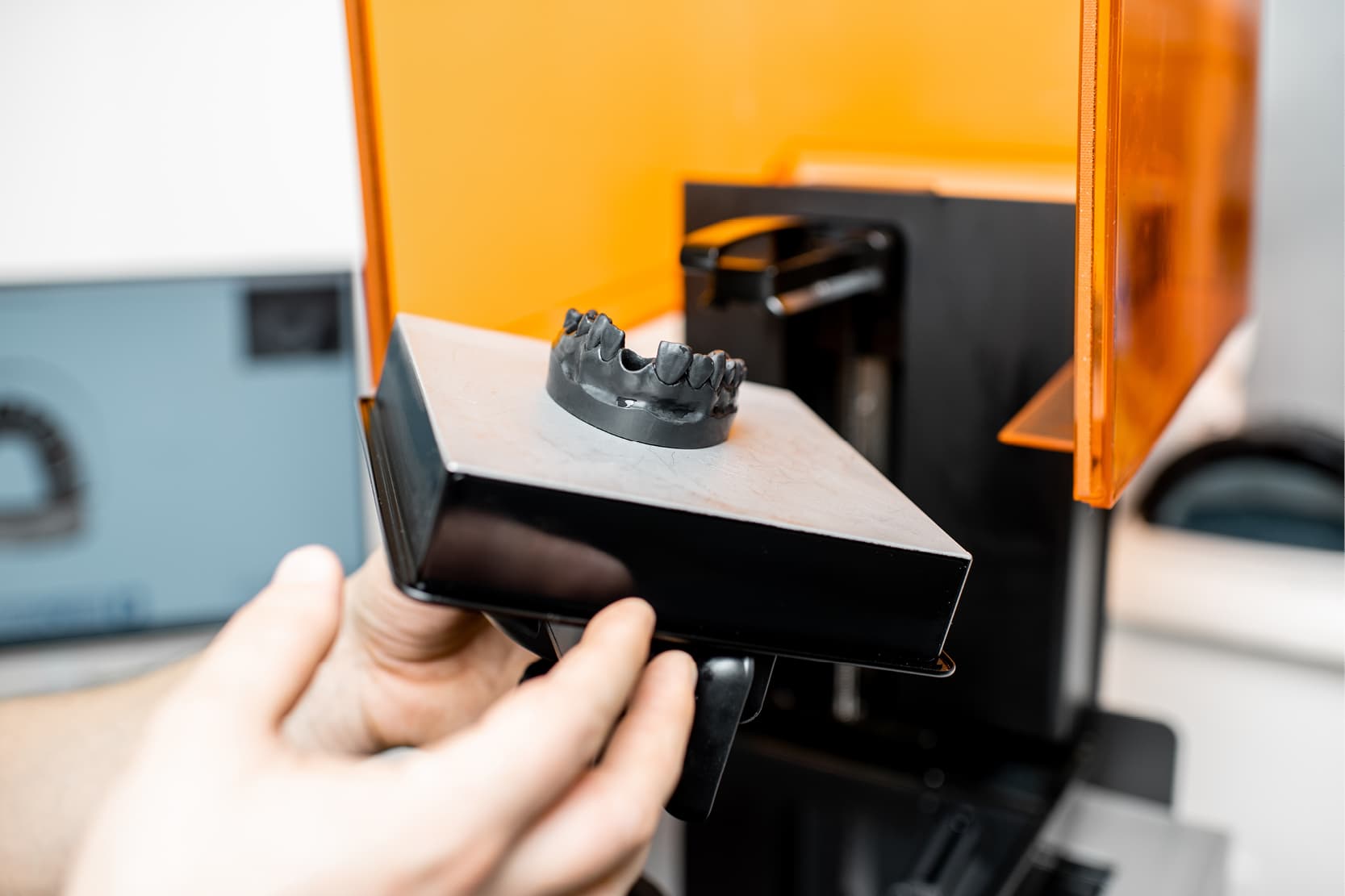

Polimerizzazione in vasca: le tecnologie di stampa 3D più precise

Le tecnologie di polimerizzazione in vasca possono poi essere suddivise in (1,4):

- Stereolitografia (SLA)

- Direct Light Processing (DLP)

- Liquid Crystal Display (LCD)

- Continuous Liquid Interface Production (CLIP)

La stereolitografia (SLA) prevede la fotopolimerizzazione di resine liquide mediante un raggio di luce UV. Le resine fotopolimeriche contengono un foto-iniziatore che, una volta attivato dalla luce UV, libera un catalizzatore in grado di avviare la reazione di polimerizzazione.

In pratica, il foto-iniziatore si scinde in più particelle che reagiscono con i monomeri (e/o gli oligomeri), legandoli tra loro per formare polimeri (4). Questa tecnologia presenta un’elevata risoluzione e dettaglio, risultando particolarmente indicata per modelli dentali, dime chirurgiche e restauri provvisori (5,6).

Una variante simile, il DLP, utilizza una sorgente luminosa differente (generalmente un proiettore) per polimerizzare interi strati di resina in un’unica esposizione, riducendo ulteriormente i tempi di stampa. In questa tecnologia intervengono speciali microspecchi che hanno il compito di orientare il riflesso della luce polimerizzante al fine di generare la forma dello strato predeterminata dal software di slicing (7,8).

LCD utilizza invece uno schermo i cui pixel possono essere aperti o chiusi in base alla forma della sezione da stampare (9). Nella CLIP la luce UV attraversa una finestra trasparente sotto la quale si forma uno strato sottile di resina ricca di ossigeno che non polimerizza, chiamato “zona morta”. Al di sopra di questa, la resina priva di ossigeno inizia a polimerizzare seguendo il disegno delle sezioni trasversali 2D proiettate (1). Con queste tecniche risultano producibili modelli, dime per chirurgia guidata ma anche basi per protesi mobili totali (7,10,11).

Tecnologie additive manufacturing: FDM e sistemi laser SLS/SLM

Il fused deposition modeling (FDM), invece, è una delle tecnologie più accessibili, grazie al basso costo delle stampanti e dei materiali (12). In questo caso, un filamento termoplastico viene fuso e depositato strato dopo strato fino alla formazione dell’oggetto. Sebbene l’accuratezza dimensionale sia inferiore rispetto a SLA e DLP, l’FDM può risultare utile nella produzione di modelli diagnostici o per prove preliminari (12).

Tecnologie più avanzate, come il selective laser sintering (SLS) e il selective laser melting (SLM), utilizzano un laser ad alta potenza per sinterizzare o fondere polveri, principalmente, di materiali metallici (13,14).

In ambito odontoiatrico, il SLM è impiegato prevalentemente per la realizzazione di framework in cromo-cobalto per protesi fisse su denti e impianti o per componenti implantari (13,14). Questi sistemi consentono la produzione di geometrie complesse e altamente resistenti e precise come quelle fresate (15). Richiedono tuttavia competenze specifiche nella progettazione e un trattamento termico finale del pezzo prodotto per ridurre gli stress residui generatisi dagli alti gradienti di temperatura raggiunta (16).

Applicazioni cliniche della stampa 3D in odontoiatria

Le applicazioni cliniche della stampa 3D sono oggi numerose ed in continua espansione. In protesi, la possibilità di produrre corone, ponti e strutture implantari personalizzate ha ridotto i tempi di lavorazione e aumentato la precisione relativamente al fit marginale (17).

In ortodonzia, la stampa 3D è alla base della produzione dei modelli per allineatori trasparenti e di dispositivi ausiliari. In chirurgia orale, le guide chirurgiche migliorano la prevedibilità degli interventi implantari, mentre i modelli anatomici stampati supportano la pianificazione (18).

L’integrazione della stampa 3D nella pratica odontoiatrica comporta però anche alcune sfide. È fondamentale che i professionisti acquisiscano competenze digitali avanzate, non solo nell’uso delle stampanti ma anche nei flussi CAD e nei software di slicing.

Inoltre, è necessario considerare l’investimento economico iniziale, i costi dei materiali e la gestione dei processi di post-curing, elementi fondamentali per finalizzare il flusso di lavoro. Infine, il quadro normativo in ambito medicale richiede attenzione: i dispositivi realizzati con stampa 3D devono essere conformi alle normative europee MDR e, laddove applicabile, accompagnati da marcatura CE (1).

In conclusione, la stampa 3D si conferma dunque come una delle tecnologie chiave per l’evoluzione dell’odontoiatria digitale, aprendo la strada a una pratica clinica sempre più personalizzata, efficiente e precisa che dev’essere però sempre seguita da un’adeguata formazione di tutto il personale odontoiatrico.

References:

1. Alammar A, Kois JC, Revilla-León M, Att W. Additive Manufacturing Technologies: Current Status and Future Perspectives. J Prosthodont. 2022 Mar;31(S1):4–12.

2. ISO/ASTM 52900:2015, Additive manufacturing — General principles — Terminology.

3. Kruth JP, Leu MC, Nakagawa T. Progress in Additive Manufacturing and Rapid Prototyping. CIRP Annals. 1998 Jan 1;47(2):525–40.

4. Revilla-León M, Özcan M. Additive Manufacturing Technologies Used for Processing Polymers: Current Status and Potential Application in Prosthetic Dentistry. J Prosthodont. 2019 Feb;28(2):146–58.

5. Alharbi N, Osman RB, Wismeijer D. Factors Influencing the Dimensional Accuracy of 3D-Printed Full-Coverage Dental Restorations Using Stereolithography Technology. Int J Prosthodont. 2016 Oct;29(5):503–10.

6. D’haese J, Van De Velde T, Elaut L, De Bruyn H. A Prospective Study on the Accuracy of Mucosally Supported Stereolithographic Surgical Guides in Fully Edentulous Maxillae: Mucosally Supported Stereolithographic Surgical Guides. Clin Implant Dent Rel Res. 2012 Apr;14(2):293–303.

7. Yoon HI, Hwang HJ, Ohkubo C, Han JS, Park EJ. Evaluation of the trueness and tissue surface adaptation of CAD-CAM mandibular denture bases manufactured using digital light processing. J Prosthet Dent. 2018 Dec;120(6):919–26.

8. Reich S, Berndt S, Kühne C, Herstell H. Accuracy of 3D-Printed Occlusal Devices of Different Volumes Using a Digital Light Processing Printer. Appl Science. 2022 Jan;12(3):1576.

9. Tseng CW, Lin WS, Sahrir CD, Lin WC. The impact of base design and restoration type on the resin consumption, trueness, and dimensional stability of dental casts additively manufactured from liquid crystal display 3D printers. J Prosthodont. n/a(n/a).

10. Kalberer N, Mehl A, Schimmel M, Müller F, Srinivasan M. CAD-CAM milled versus rapidly prototyped (3D-printed) complete dentures: An in vitro evaluation of trueness. J Prosthet Dent. 2019 Apr;121(4):637–43.

11. Grande F, Pavone L, Molinelli F, Mussano F, Srinivasan M, Catapano S. CAD-CAM complete digital dentures: An improved clinical and laboratory workflow. J Prosthet Dent. 2024 Dec 28;S0022-3913(24)00821-7.

12. Moby V, Dupagne L, Fouquet V, Attal JP, François P, Dursun E. Mechanical Properties of Fused Deposition Modeling of Polyetheretherketone (PEEK) and Interest for Dental Restorations: A Systematic Review. Materials (Basel). 2022 Sep 30;15(19):6801.

13. Li J, Chen C, Liao J, Liu L, Ye X, Lin S, et al. Bond strengths of porcelain to cobalt-chromium alloys made by casting, milling, and selective laser melting. J Prosthet Dent. 2017 Jul;118(1):69–75.

14. Revilla-León M, Ceballos L, Martínez-Klemm I, Özcan M. Discrepancy of complete-arch titanium frameworks manufactured using selective laser melting and electron beam melting additive manufacturing technologies. J Prosthet Dent. 2018 Dec 1;120(6):942–7.

15. Revilla-León M, Ceballos L, Özcan M. Implant Prosthodontic Discrepancy of Complete-Arch Co-Cr Implant Frameworks Manufactured Through Selective Laser Melting Additive Manufacturing Technology Using a Coordinate Measuring Machine. Int J Oral Maxillofac Implants. 2019;34(3):698–707.

16. Korkmaz ME, Gupta MK, Waqar S, Kuntoğlu M, Krolczyk GM, Maruda RW, et al. A short review on thermal treatments of Titanium & Nickel based alloys processed by selective laser melting. Journal of Materials Research and Technology. 2022 Jan 1;16:1090–101.

17. Revilla-León M, Sánchez-Rubio JL, Pérez-López J, Rubenstein J, Özcan M. Discrepancy at the implant abutment-prosthesis interface of complete-arch cobalt-chromium implant frameworks fabricated by additive and subtractive technologies before and after ceramic veneering. J Prosthet Dent. 2021 May;125(5):795–803.

18. D’haese R, Vrombaut T, Hommez G, De Bruyn H, Vandeweghe S. Accuracy of Guided Implant Surgery Using an Intraoral Scanner and Desktop 3D-Printed Tooth-Supported Guides. Int J Oral Maxillofac Implants. 2022 May;37(3):479–84.

Vuoi maggiori informazioni sui prodotti e le soluzioni Dental di Zhermack?

Contattaci

Zhermack SpA è da oltre 40 anni tra i maggiori produttori e distributori internazionali di alginati, gessi e composti siliconici per il settore dentale, oltre a tutta la gamma di prodotti destinati a diversi settori industriali e al mondo del benessere.

Zhermack SpA è da oltre 40 anni tra i maggiori produttori e distributori internazionali di alginati, gessi e composti siliconici per il settore dentale, oltre a tutta la gamma di prodotti destinati a diversi settori industriali e al mondo del benessere.