L’innovazione data dalle tecnologie digitali ha oggigiorno rivoluzionato in parte o totalmente determinati workflow, non solo nello studio dentistico, ma anche nel laboratorio odontotecnico [1–3]. Nei laboratori, i flussi di lavoro digitali hanno velocizzato diverse procedure che in passato, con le metodiche analogiche, impegnavano molto tempo all’odontotecnico (per approfondire si veda Il laboratorio digitale e odontotecnici di nuova generazione: confronto tra passato e presente).

Ciò è avvenuto principalmente con l’introduzione dei fresatori a controllo numerico computerizzato convenzionale (CNC) [4,5]. Queste macchine automatiche sono composte da uno o più strumenti di taglio, che si muovono secondo un certo numero di assi, e, a partire da un disegno realizzato dall’odontotecnico in fase CAD (Computer-Aided-Design), fresano un disco di materiale omogeneo ottenendo i restauri protesici [1].

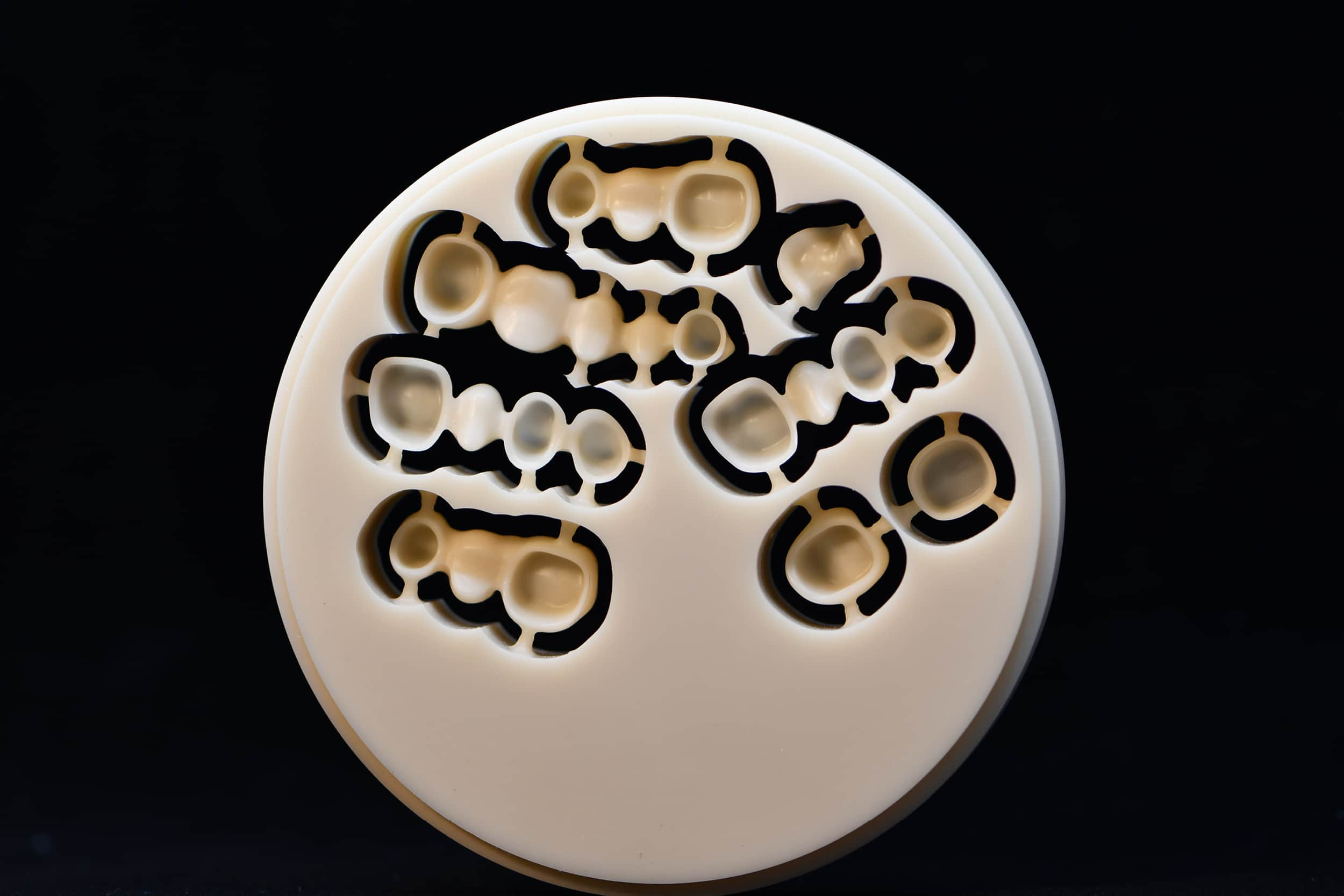

Da un disco può essere ottenuto qualsiasi tipo di restauro in termini di dimensioni ed estensione, ma, generalmente, per quelli più piccoli, come intarsi, corone singole e ponti fino a tre elementi, vengono usati più semplicemente i blocchetti [5].

I dischi offrono perciò l’opportunità al tecnico di produrre in tempi discretamente rapidi riabilitazioni estese delle arcate.

Dischi in polimetilmetacrilato (PMMA)

Ad oggi è possibile ottenere dai dischi in PMMA (polimetilmetacrilato) anche delle protesi mobili totali, comprendenti sia il corpo protesico rosa, sia la dentatura, oppure solo una delle due parti, garantendo notevoli vantaggi sia in termini clinici, sia tecnici [6,7].

Clinicamente, le basi protesiche fresate da un disco in resina prepolimerizzata risultano esenti dal fenomeno della contrazione da polimerizzazione, il quale è invece intrinseco per le basi lavorate convenzionalmente (polimerizzazione della resina in muffola a freddo o a caldo) [8,9].

Questo si traduce in un miglior adattamento tissutale delle basi protesiche fresate, ma anche in un minor rischio di movimenti dentali durante o dopo la polimerizzazione della resina in muffola [8,9].

Si aggiunga che il rilascio complessivo di monomero (in bocca e durante le fasi di realizzazione della protesi) risulta estremamente inferiore a fronte di una maggior resistenza meccanica della protesi stessa, dovuta ad una minor porosità della componente resinosa [10].

Le migliori proprietà di biocompatibilità e, in particolare, la minor porosità garantiscono inoltre alle protesi mobili fresate una minor adesione per batteri e funghi come Candida Albicans e nei confronti di pigmentazioni estrinseche [10,11].

I denti fresati da disco

Per quanto concerne i denti fresati da disco, è importante sapere che possono essere fresati singolarmente, a sestanti/quadranti o anche come intera arcata [12]. I dischi da cui vengono fresati possono poi essere monocromatici o policromatici, per una maggiore resa estetica, pur non essendo però paragonabili ai denti convenzionali multistrato venduti in stecca di sestine [7].

Tuttavia, i denti fresati, provenendo da un blocco di resina già prepolimerizzato a livello industriale, presentano livelli di resistenza all’usura anche superiori a quelli dei denti di stecca e sicuramente molto maggiori di quelli stampati in 3D [12]. Inoltre, le forme dei denti possono essere scelte e modificate a piacimento, dal momento che si parte sempre da un disegno al CAD.

Da un punto di vista economico, se si considera poi l’intera filiera produttiva, comprendente la produzione del manufatto, il tempo clinico alla poltrona e quello del laboratorio, i costi sono significativamente inferiori per il protocollo di protesi mobile fresata rispetto a quello convenzionale, sebbene la spesa per il materiale risulti più alta [6].

Dischi in PMMA modificati

Da disco possono essere fresati anche provvisori non solo in PMMA convenzionale, ma anche con PMMA modificati, al fine di migliorarne determinate caratteristiche come la resistenza a frattura oppure la longevità nel cavo orale [13,14].

In tal senso, provvisori a lunga durata potrebbero beneficiare di questi nuovi materiali, oggi disponibili grazie alle metodiche sottrattive di produzione digitale dei manufatti.

Inoltre, grazie alle tecniche sottrattive che permettono di fresare qualsiasi tipo di materiale, si sono aperte le porte anche all’utilizzo di altri materiali polimerici prima sconosciuti in odontoiatria o mai utilizzati, come il polyetheretherketone o PEEK.

Quest’ultimo risulta essere un tecnopolimero altamente ordinato, flessibile, forte, stabile nella forma, biocompatibile, utile come framework di protesi parziali rimovibili e di protesi su impianti dentali [15,16].

Le sue caratteristiche meccaniche, estetiche e di biocompatibilità devono però ancora essere testate sul lungo termine per poterlo definire un materiale da restauri definitivi [17].

Conclusioni

Si può quindi concludere che, grazie ai dischi e, più in generale, alle metodiche di produzione sottrattiva, i materiali resinosi generalmente innalzato le loro proprietà meccaniche rispetto ai corrispettivi tradizionali [18,19] ed è stato inoltre possibile vagliare ulteriori opportunità date dai nuovi polimeri in tempi piuttosto rapidi [17].

Tuttavia, occorre ricordare anche che questi sistemi non consentono di realizzare restauri definitivi dotati di quelle proprietà estetiche necessarie all’applicazione diretta in cavo orale e devono comunque ricevere una caratterizzazione estetica (pigmentazione, glasatura, applicazione del materiale di rivestimento) dall’odontotecnico prima di essere inviati al clinico.

Infine, risultano ancora da studiare sul lungo periodo molti nuovi materiali polimerici disponibili per fresatura.

Bibliografia

[1] Masri R, Driscoll C. Odontoiatria digitale: Presupposti teorici e applicazioni cliniche. Edra; 2017.

[2] Maragliano-Muniz P, Kukucka ED. Incorporating Digital Dentures into Clinical Practice: Flexible Workflows and Improved Clinical Outcomes. J Prosthodont 2021;30:125–32. https://doi.org/10.1111/jopr.13277.

[3] Seelbach P, Brueckel C, Wöstmann B. Accuracy of digital and conventional impression techniques and workflow. Clin Oral Investig 2013;17:1759–64. https://doi.org/10.1007/s00784-012-0864-4.

[4] Lebon N, Tapie L, Duret F, Attal J-P. Understanding dental CAD/CAM for restorations – dental milling machines from a mechanical engineering viewpoint. Part A: chairside milling machines. Int J Comput Dent 2016;19:45–62.

[5] N L, L T, F D, Jp A. Understanding dental CAD/CAM for restorations–dental milling machines from a mechanical engineering viewpoint. Part B: labside milling machines. International Journal of Computerized Dentistry 2016;19.

[6] Srinivasan M, Schimmel M, Naharro M, O’ Neill C, McKenna G, Müller F. CAD/CAM milled removable complete dentures: time and cost estimation study. Journal of Dentistry 2019;80:75–9. https://doi.org/10.1016/j.jdent.2018.09.003.

[7] Srinivasan M, Kamnoedboon P, McKenna G, Angst L, Schimmel M, Özcan M, et al. CAD-CAM removable complete dentures: A systematic review and meta-analysis of trueness of fit, biocompatibility, mechanical properties, surface characteristics, color stability, time-cost analysis, clinical and patient-reported outcomes. J Dent 2021;113:103777. https://doi.org/10.1016/j.jdent.2021.103777.

[8] Goodacre CJ, Goodacre BJ, Baba NZ. Should Digital Complete Dentures Be Part of A Contemporary Prosthodontic Education? J Prosthodont 2021;30:163–9. https://doi.org/10.1111/jopr.13289.

[9] Hwang H-J, Lee SJ, Park E-J, Yoon H-I. Assessment of the trueness and tissue surface adaptation of CAD-CAM maxillary denture bases manufactured using digital light processing. J Prosthet Dent 2019;121:110–7. https://doi.org/10.1016/j.prosdent.2018.02.018.

[10] Steinmassl O, Offermanns V, Stöckl W, Dumfahrt H, Grunert I, Steinmassl P-A. In Vitro Analysis of the Fracture Resistance of CAD/CAM Denture Base Resins. Materials (Basel) 2018;11:401. https://doi.org/10.3390/ma11030401.

[11] Al-Fouzan AF, Al-Mejrad LA, Albarrag AM. Adherence of Candida to complete denture surfaces in vitro: A comparison of conventional and CAD/CAM complete dentures. J Adv Prosthodont 2017;9:402–8. https://doi.org/10.4047/jap.2017.9.5.402.

[12] Silva NRFA, Kukucka ED. Innovative subtractive production of a digital removable complete denture from start to finish: a JPD Digital video presentation. The Journal of Prosthetic Dentistry 2022;127:1–5. https://doi.org/10.1016/j.prosdent.2021.12.002.

[13] Ionescu AC, Brambilla E, Pires PM, López-Castellano A, Alambiaga-Caravaca AM, Lenardi C, et al. Physical-chemical and microbiological performances of graphene-doped PMMA for CAD/CAM applications before and after accelerated aging protocols. Dent Mater 2022;38:1470–81. https://doi.org/10.1016/j.dental.2022.06.032.

[14] Selva-Otaolaurruchi EJ, Fernández-Estevan L, Solá-Ruiz MF, García-Sala-Bonmati F, Selva-Ribera I, Agustín-Panadero R. Graphene-Doped Polymethyl Methacrylate (PMMA) as a New Restorative Material in Implant-Prosthetics: In Vitro Analysis of Resistance to Mechanical Fatigue. J Clin Med 2023;12:1269. https://doi.org/10.3390/jcm12041269.

[15] The Glossary of Prosthodontic Terms. The Journal of Prosthetic Dentistry 2017;117:C1-e105. https://doi.org/10.1016/j.prosdent.2016.12.001.

[16] Piscopo M, Grande F, Catapano S. Full Digital Workflow for Prosthetic Full-Arch Immediate Loading Rehabilitation Using OT-Bridge System: A Case Report. Prosthesis 2022;4:213–23. https://doi.org/10.3390/prosthesis4020021.

[17] Blanch-Martínez N, Arias-Herrera S, Martínez-González A. Behavior of polyether-ether-ketone (PEEK) in prostheses on dental implants. A review. J Clin Exp Dent 2021;13:e520–6. https://doi.org/10.4317/jced.58102.

[18] Alghazzawi TF. Advancements in CAD/CAM technology: Options for practical implementation. Journal of Prosthodontic Research 2016;60:72–84. https://doi.org/10.1016/j.jpor.2016.01.003.

[19] Grande F, Mochi Zamperoli E, Pozzan MC, Tesini F, Catapano S. Qualitative Evaluation of the Effects of Professional Oral Hygiene Instruments on Prosthetic Ceramic Surfaces. Materials 2021;15:21. https://doi.org/10.3390/ma15010021.

Vuoi maggiori informazioni sui prodotti e le soluzioni Dental di Zhermack?

Contattaci

Zhermack SpA è da oltre 40 anni tra i maggiori produttori e distributori internazionali di alginati, gessi e composti siliconici per il settore dentale, oltre a tutta la gamma di prodotti destinati a diversi settori industriali e al mondo del benessere.

Zhermack SpA è da oltre 40 anni tra i maggiori produttori e distributori internazionali di alginati, gessi e composti siliconici per il settore dentale, oltre a tutta la gamma di prodotti destinati a diversi settori industriali e al mondo del benessere.